Anwendungen

Der Einsatz von Pyrometern ist immer dann gefragt, wenn Prozesse überwacht und optimiert werden sollen. Eine kontinuierliche Temperaturüberwachung mit Pyrometern ermöglicht das Erkennen von Temperaturabweichungen, um damit ein qualitativ hochwertiges Endprodukt zu erzeugen.

Das zu messende Material bestimmt den Pyrometer-Spektralbereich, die aufgeführten Anwendungsbereiche führen zu einer Pyrometerempfehlung. Lassen Sie sich gegebenenfalls zu Ihrer Anwendung oder bei komplizierten Messaufgaben beraten.

Pyrometer zur Laserprozesskontrolle und Temperaturreglung

Highspeedpyrometer mit einem integrierten Regler messen die Temperatur und kontrollieren damit zeitgleich ein vorgegebenes Temperaturniveau. Die geregelte Laserleistung sorgt damit für eine gleichbleibende Qualität am bearbeiteten Werkstück und zwar auch da, wo z.B. sonst durch schnell wechselnde Lasertrahlführungen Temperaturunstetigkeiten entstehen würden.

![]() Anwendungsdatenblatt Laserleistungsreglung

Anwendungsdatenblatt Laserleistungsreglung![]() Anwendungsdatenblatt Temperaturgeregelte Prozesskontrolle

Anwendungsdatenblatt Temperaturgeregelte Prozesskontrolle

Induktive Erwärmung

Ein Pyrometer zusammen mit einem PID-Programm-Temperaturregler REGULUS bietet die schnellste und effizienteste Methode, Temperaturänderungen am induktiv erwärmten Bauteil sehr schnell zu erfassen und direkt eine 0-10 V-Stellgröße zur Steuerung des Hochfrequenzgenerators auszugeben.

![]() Anwendungsdatenblatt Pyrometer-Werkstücküberwachung mit gleichzeitiger Temperaturreglung

Anwendungsdatenblatt Pyrometer-Werkstücküberwachung mit gleichzeitiger Temperaturreglung

Mehr Erfahren

Die induktive Erwärmung hat sich als schnelle und effiziente Methode zur Erwärmung metallischer Teile in der industriellen Fertigung etabliert. Moderne Induktionsanlagen erzeugen gezielt und schnell die zum Löten notwendige hohe Werkstücktemperatur.

Diese Temperatur gilt es möglichst exakt und gleichmäßig zu erreichen und für die geforderte Zeit zu halten, um nicht das Materialgefüge zu verändern oder gar zu zerstören. Die optimale Lösung dafür liegt in der schnellen berührungslosen Temperaturmessung mit Pyrometern sowie der Regelung mit speziellen pyrometeroptimierten PID-Reglern.

Mit einer Kombination aus Pyrometer und PID-Programm-Temperaturregler lassen sich

- Temperaturänderungen am induktiv erwärmten Bauteil sehr schnell erfassen und

- Eine kontinuierlich angepasste Stellgröße zur Steuerung des Hochfrequenzgenerators ausgeben

Mit einem PID-Programm-Temperaturregler REGULUS können Sie

- Im manuellen Modus einen Sollwert anfahren und Regeln

- Im Programmmodus der Reihe nach verschiedene Sollwerte direkt oder rampen- oder zeitgesteuert anfahren

- Bei neuen Bauteilen und Induktoren automatisch sinnvolle Anfangswerte für die Regelparameter P und I erkennen und berechnen lassen

- Alle Prozesse über enthaltene Software visuell mitverfolgen, speichern und nachträglich in Ruhe auswerten.

- Viele weitere Anpassungen an jede nur mögliche Erwärmungsaufgabe vornehmen

Unsere Pyrometerempfehlung:

![]() SIRIUS SI23 ist ein Einfarbenpyrometer mit Messbereichen ab 50°C, 5 ms Einstellzeit und Messfeldern ab 1,3 mm, Laserpilotlicht als Ausrichthilfe und einem Festobjektiv mit veränderbarer Linsenposition zum Anpassen des Fokusabstandes.

SIRIUS SI23 ist ein Einfarbenpyrometer mit Messbereichen ab 50°C, 5 ms Einstellzeit und Messfeldern ab 1,3 mm, Laserpilotlicht als Ausrichthilfe und einem Festobjektiv mit veränderbarer Linsenposition zum Anpassen des Fokusabstandes.![]() METIS M323, M318, M316 oder M309 sind Einfarbenpyrometer mit Messbereichen ab 50, 100, 200 oder 550°C, 1 ms Einstellzeit, sehr kleinen Messfeldern ab 0,4 mm, mit fokussierbarem Objektiv und Laserpilotlicht, Duchblickvisier oder Kameramodul als Ausrichthilfe.

METIS M323, M318, M316 oder M309 sind Einfarbenpyrometer mit Messbereichen ab 50, 100, 200 oder 550°C, 1 ms Einstellzeit, sehr kleinen Messfeldern ab 0,4 mm, mit fokussierbarem Objektiv und Laserpilotlicht, Duchblickvisier oder Kameramodul als Ausrichthilfe.

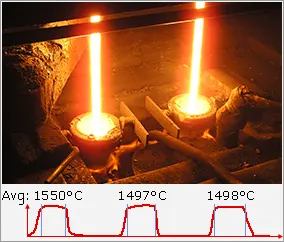

Gießstrahlüberwachung

Intelligente Pyrometer mit Gießstrahlmodus erfassen und erkennen automatisch den gesamten Gießvorgang und geben pro Abguss eine Durchschnittstemperatur aus. Störeinflüsse werden automatisch erkannt und aus der Endtemperatur eliminiert. Die Abgussüberwachung sichert damit einen lückenlosen Qualitätsnachweis des Endproduktes.

![]() Datenblatt METIS M311-Gießstrahl: Quotientenpyrometer mit Gießstrahlmodus sind unempfindlich gegen Staub und Rauch und einfach auszurichten.

Datenblatt METIS M311-Gießstrahl: Quotientenpyrometer mit Gießstrahlmodus sind unempfindlich gegen Staub und Rauch und einfach auszurichten.

Walzstraßen, Stranggussanlagen,…

Das Heavy-Duty-Messsystem in schwerer Edelstahlausführung ist konzipiert für die kontinuierliche Temperaturmessung in Walzstraßen, Stranggussanlagen, Gießanlagen und ähnlich rauen Industriebedingungen.

GALAXY-Linienscanner in Stranggussanlagen und Walzwerken werden zur Temperaturüberwachung gleich mehrerer Stranggussprofile oder über dem Windungsleger im Drahtwalzwerk eingesetzt.

![]() Anwendungsdatenblatt Temperaturüberwachung in der Stahlindustrie mit gut geschützten flexiblen Pyrometer-Messsystemen.

Anwendungsdatenblatt Temperaturüberwachung in der Stahlindustrie mit gut geschützten flexiblen Pyrometer-Messsystemen.

Mehr Erfahren

Das System ist für die Einsatzbedingungen in der Stahlindustrie optimal angepasst. Das Objektivsystem ist für bis zu 250°C ausgelegt, die Spülluft sorgt zusätzlich für Kühlung und hält das Objektivrohr und damit das Pyrometer-Sichtfeld frei von Verunreinigungen.

Die Elektronik des Messsystems wird in bis zu 30 m Entfernung in einer geschützten Position montiert.

Glastropfenmessung

Kurzwellige Quotientenpyrometer sind in der Lage, die Glastemperatur leicht unter der Oberfläche zu erfassen. Die Messung wird damit durch eine eventuell schon abgekühlte Oberfläche nicht beeinflusst und ist sehr gut auswertbar. Die Messung der Temperaturverteilung von Glastropfen ermöglicht die Optimierung der Heizprozesse.

![]() Datenblatt METIS M311 / M322: Quotientenpyrometer

Datenblatt METIS M311 / M322: Quotientenpyrometer

Temperaturprofilmessung

Highspeedpyrometer sind in der Lage, von schnell vorbeiziehenden Teilen ein detailliertes Temperaturprofil zu erstellen. Bei langsameren Geräten werden Detailinformationen geglättet und lassen keine Auswertung wichtiger Informationen zu, damit lassen sich z.B. Rückschlüsse auf unterschiedliche Materialdicken ziehen.

![]() Datenblatt METIS H309 / H316 / H318: Highspeed-Pyrometer

Datenblatt METIS H309 / H316 / H318: Highspeed-Pyrometer

Flammenmessung

Spezielle Flammenpyrometer zur berührungslosen Temperaturmessung von rußenden Flammen in Kohlekraftwerken, Müllverbrennungsanlagen und anderen Verbrennungsöfen werden zur Optimierung des Feuerungsbetriebes und zur Minderung von Emissionen in Brennkammern eingesetzt oder zur Vermeidung der Verschlackung von Brennkammerwänden.

![]() Datenblatt METIS M3F1: Quotientenpyrometer zur Messung von rußenden Flammen in Verbrennungsöfen

Datenblatt METIS M3F1: Quotientenpyrometer zur Messung von rußenden Flammen in Verbrennungsöfen

Drahtmessung

Quotientenpyrometer mit Linienobjektiv haben ein langgezogenes Messfeld, mit dem sich besonders gut dünne Drähte messen lassen oder kleine Objekte, die sich bewegen und bei runden Standardmessfeldern aus dem Messfeld laufen würden.

![]() Datenblatt METIS M311 / 22 mit Linienobjektiv: Quotientenpyrometer zur Messung von sich bewegenden Objekten

Datenblatt METIS M311 / 22 mit Linienobjektiv: Quotientenpyrometer zur Messung von sich bewegenden Objekten

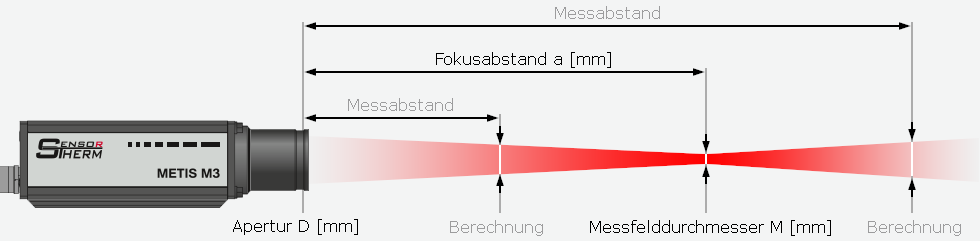

Messfeldrechner

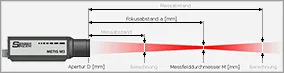

Der Messfeldrechner dient der Berechnung des Messfelddurchmessers vor und hinter dem fokussierten Messabstand. Dafür sind zunächst die Grunddaten einzugeben (siehe Messfeld-Tabelle in der jeweiligen Pyrometeranleitung), danach kann die Messfeldgröße bei einem gewünschten Messabstand berechnet werden.

Messfeldgrößenberechnung vor oder hinter dem Fokusabstand