Systemkomponenten

Systemkomponenten sind Ergänzungen oder Erweiterungen für Pyrometer, mit denen der Einsatzbereich sinnvoll erweitert wird. Gerne stehen wir Ihnen für Ihre Fragen zur Verfügung, lassen Sie sich beraten.

Digitalanzeige IF0000 zur Temperaturanzeige, Pyrometereinstellung und mit Schaltausgängen

Zum Anschluss eines Sensortherm-Pyrometers über die Schnittstelle und

- zur Anzeige der Messtemperatur

- zur Anzeige und Einstellung von Pyrometer-Parametern

- zur Aktivierung von Schaltausgängen bei Temperaturereignissen

Details IF0000

- Gut ablesbare 4-stellige 7-Segment-LED

- Automatische Erkennung von Sensortherm-Pyrometern

- Zugriff und Einstellung aller Pyrometer-Parameter ohne PC

- Zusätzlich Parametrierung des Pyrometers über Software SensorTools möglich

- 4 Schaltausgänge

- Schnittstellenausgang RS232 /485 (umschaltbar)

- Temperaturanzeige und Auswertung über Standard-Software SensorTools

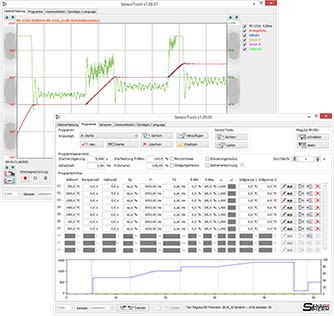

PID-Regler REGULUS RF / RD mit Programmierfunktion

REGULUS-Programmregler sind sehr schnelle PID-Temperaturregler. Programmierbar und für Pyrometer optimiert können sie auch komplexe Regelabläufe von Erwärmungsprozessen durchführen. Sie generieren aus dem Messsignal des Pyrometers eine direkte Stellgröße.

![]() Datenblatt REGULUS RF (zum Schalttafeleinbau) und RD (im Tischgehäuse)

Datenblatt REGULUS RF (zum Schalttafeleinbau) und RD (im Tischgehäuse)

Details REGULUS RF / RD

Typische Anwendung ist die Prozesskontrolle von nahezu allen Erwärmungsprozessen

- Induktives Löten

- Laserlöten

- Löten unter Schutzgas

- Gezielte Vor- und Nacherwärmung von Schweißprozessen

Funktionen:

- Adaptierbar an nahezu jede Induktionsanlage (auch zum Modernisieren bestehender Anlagen mit Stellgrößeneingang)

- Direkte Ausgabe einer kontinuierlich angepassten 0-10 V-Stellgröße zur Steuerung des Hochfrequenzgenerators oder des Leistungsteils

- Auto-Tune-Funktion zur automatischen P-I-Regelparameter-Ermittlung

- Zusätzlicher Anschluss von bis zu 2 Thermoelementen möglich

Zeitgesteuerte Aufheizrampen, Haltezeiten sowie Abkühlraten sind gezielt programmierbar. Intelligente APA-Funktionen (Automatische Prozessadaption) verbessern die Prozesskontrolle für Lötanwendungen. Die umfangreichen Protokollierungsfunktionen der SensorTools-Software eignen sich hervorragend zur „Online“-Ablaufverfolgung sowie zur nachträglichen Auswertung der Abläufe. Das volle Potential spielt der Regler bei den hohen Anforderungen der Laserleistungskontolle aus. Anwendungen wie Laserhärten, Laserlöten oder Laserdurchstrahlschweißen sind aufgrund einer extrem schnellen Abtastzeit von nur 100 µs kein Problem.

- Extrem schnelle Abtastzeit von 100 µs

- 990 Programmschritte aufteilbar auf 26 Programme

- Automatische Sensortherm-Pyrometererkennung

- Messbereichsübergreifende Regelung

- Auto-Tune-Funktion

- 7 digitale Schaltausgänge

- 6 digitale Steuereingänge

- Emissionsgrad für jeden Programmschritt einstellbar

- Einfache Programmierung über mitgelieferte Software

- Auch zum Modernisieren bestehender Anlagen mit Stellgrößeneingang

Zusätzlich beim Tischgerät RD:

- Zwei Pyrometer anschließbar (z.B. zur Messbereichserweiterung)

- Bis zu zwei Thermoelement-Eingänge möglich, Typ S oder K

- 4 Grenzwertrelais 230 V, 6 A

SensorTools ist die Standardsoftware, über die der REGULUS programmiert wird, danach arbeitet der Regler völlig autark die einprogrammierten Regelschritte ab. Der Betrieb mit PC-Anbindung ermöglicht zusätzlich die direkte visuelle Kontrolle eines laufenden Prozesses.

SensorTools ist die Standardsoftware, über die der REGULUS programmiert wird, danach arbeitet der Regler völlig autark die einprogrammierten Regelschritte ab. Der Betrieb mit PC-Anbindung ermöglicht zusätzlich die direkte visuelle Kontrolle eines laufenden Prozesses.

- Konfigurieren des Reglers

- Erstellen und Abspeichern von Programmen

- Aufnehmen und Abspeichern von Regel- und Temperaturprozessen zu Dokumentationszwecken

- Darstellung und Auswertung abgespeicherter Vorgänge

- AutoTune-Funktion zum automatischen Ermitteln der P- und I-Parameter

Temperaturscanner GALAXY SC7x /SC8x für bis zu 16 Messregionen

GALAXY-Linienscanner bewegen das Messfeld eines Pyrometers kontinuierlich über Objekte und erfassen in gleichmäßigen Winkelabständen Temperaturen. Bei einem einstellbaren Messwinkel zwischen 0,56 und 90° lassen sich so 10 bis 1600 Messwerte aufnehmen und auswerten.

Jede der bis zu 16 Messregionen kann dabei separat ausgewertet werden. Sobald eine Region durchfahren ist, werden Maximal-, Minimal- oder Durchschnittstemperatur an den Analogausgängen ausgegeben oder sogar alle zusammen am PC angezeigt.

Details GALAXY

Umfangreiche Auswertungen werden damit ermöglicht:

- Temperaturprofile geben Aufschluss über die Temperaturverteilung zwischen Rand- und mittleren Objektbereichen

- Maximal-, Durchschnitts- und Minimalwert von jedem Messgut-Scan geben einen schnellen Überblick über die Einhaltung der notwendigen Objekttemperaturen

Nach der Einrichtung der Messregionen lässt sich der GALAXY

- autark ohne PC über separate Analogausgänge für jede Messregion betreiben

- mit PC zur grafische Darstellung und Auswertung der Messergebnisse betreiben, z.B. zur Flächenbilderzeugung wie bei Thermografiekameras

Eingebaut in ein Kühlgehäuse lässt sich der GALAXY auch unter rauen Bedingungen einsetzen.

Eingebaut in ein Kühlgehäuse lässt sich der GALAXY auch unter rauen Bedingungen einsetzen.

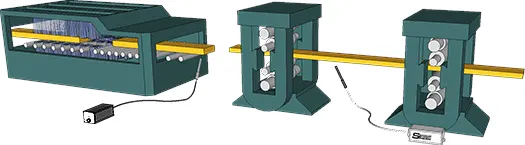

SC10-Scanner bewegen das Messfeld eines Pyrometers kontinuierlich hin und her. Sie werden hauptsächlich verwendet, um die Maximaltemperatur von Gegenständen zu erfassen, wo bei fest ausgerichteten Pyrometern das Messobjekt aus dem Fokus wandern würde (z.B. dünne Drähte) oder durchlaufende kalte Teiloberflächen (z.B. Zunder) nicht die richtige Temperatur anzeigen.

Details SC10

Anwendungsbereiche:

- Maximalwerterfassung von kleineren Messobjekten

- Messung dünner Drähte

- Detektieren von zunderfreien Stellen an verzunderten Oberflächen

- Erkennung und Messung von Hotspots

- Temperaturspitzenerkennung an Brammen, Knüppeln oder Stahlbändern

Das Heavy-Duty-Messsystem in schwerer Edelstahlausführung ist für die rauen Einsatzbedingungen in der Stahlindustrie optimal angepasst. Das Objektivsystem ist für bis zu 250°C ausgelegt, die Spülluft sorgt zusätzlich für Kühlung und hält das Objektivrohr und damit das Pyrometer-Sichtfeld frei von Verunreinigungen. Die Elektronik des Messsystems wird in bis zu 30 m Entfernung in einer geschützten Position montiert.

![]() Datenblatt Heavy-Duty-Messsystem

Datenblatt Heavy-Duty-Messsystem![]() Temperaturüberwachung in der Stahlindustrie

Temperaturüberwachung in der Stahlindustrie

Details HD-Messystem

konzipiert für die kontinuierliche Temperaturmessung in:

- Warmbandwalzwerken

- Stranggussanlagen

- Gießanlagen / Gießautomaten

- Rohrschweißanlagen

- ähnlich rauen Industriebedingungen

Präzise Messungen unter härtesten Bedingungen:

- Mit METIS-Quotienten- oder Einkanalpyrometern kombinierbar

- Mit METIS-High-Speed-Modellen für Messungen bei hohen Bandgeschwindigkeiten

- Einsatz bis zu 250°C am Messkopf ohne zusätzliche Kühlung

- Freiblasvorrichtung für das Objektivsystem

- Extrem widerstandsfähiger Edelstahl-Gewebeschlauch

Das System ist für die Einsatzbedingungen in der Stahlindustrie optimal angepasst. Das Objektivsystem ist für bis zu 250°C ausgelegt, die Spülluft sorgt zusätzlich für Kühlung und hält das Objektivrohr und damit das Pyrometer-Sichtfeld frei von Verunreinigungen. Die Elektronik des Messsystems wird in bis zu 30 m Entfernung in einer geschützten Position montiert.

- Flexibel einsetzbar durch fernverstellbaren Emissionsgrad und neuartige automatische Prozessadaption

- Spezieller Gießstrahlmodus optional verfügbar

- Kundenseitige Nachkalibrierung möglich

- Höchste Messgenauigkeit durch modernste Prozessortechnologie und komplett digitale Signalverarbeitung

- schnellste Erfassungszeiten

- kleinste Messfeldern

- Bei Verwendung des Maximalwertspeichers können selbst kleinste Zunderaufbrüche detektiert und somit die „wahre“ Temperatur ausgegeben werden

Anwendungsbeispiel Warmbandstraße:

Anwendungsbeispiel Warmbandstraße:

Dabei wird mit dem Pyrometer von unten auf das Band gemessen, sodass das Messergebnis nicht durch Zunder oder Wasserpfützen auf dem Band beeinflusst wird. Die Auswerteelektronik befindet sich abgesetzt für die Montage im Schaltschrank. Das Messrohr wird mit Hilfe von Spülluft von Verschmutzungen freigehalten.

Messdaten- und Maximalwertspeicher AZ76

Das AZ76 erfasst über ein Pyrometer die Temperatur vorbeilaufender Messobjekte und ermittelt deren Maximaltemperatur. Diese Werte vergleicht das AZ76 mit einem vorgegebenen Temperaturbereich, um bei Übereinstimmung oder Abweichung ein entsprechendes Stellsignal (über 4 Schaltausgänge für die Zustände Überhitzt, zu warm, gut oder zu niedrig) auszugeben.

Details AZ76

Jeder Messwert mit Bewertungsergebnis, Datum und Uhrzeit wird im Gerät gespeichert (max. 32000 Datensätze). Über Schnittstellenbefehl oder über die Zusatzsoftware SchmiedeWin können die Daten ausgelesen werden.

Über 4 Signaleingänge können Schaltsignale erfolgreich in die richtige Lage gestellter Weichen an das AZ76 übermittelt und im Protokoll mitgespeichert werden.

Ein häufiger Einsatz des AZ67 ist die Qualitätssicherung und Protokollierung bei Gesenkschmieden, die einen Schmiederohling messen, um bei Nichteinhaltung der benötigten Temperatur eine Weiche für den Ausschuss zu steuern:

Zu heiß –> Ausschuss

Zu warm –> Geht erneut in den Umlauf (Parameter steht wahlweise zur Verfügung)

Gut –> Produktion

Zu kalt –> kann wieder erwärmt werden und geht in den Umlauf