Temperaturüberwachung in Stranggussanlagen und Walzwerken

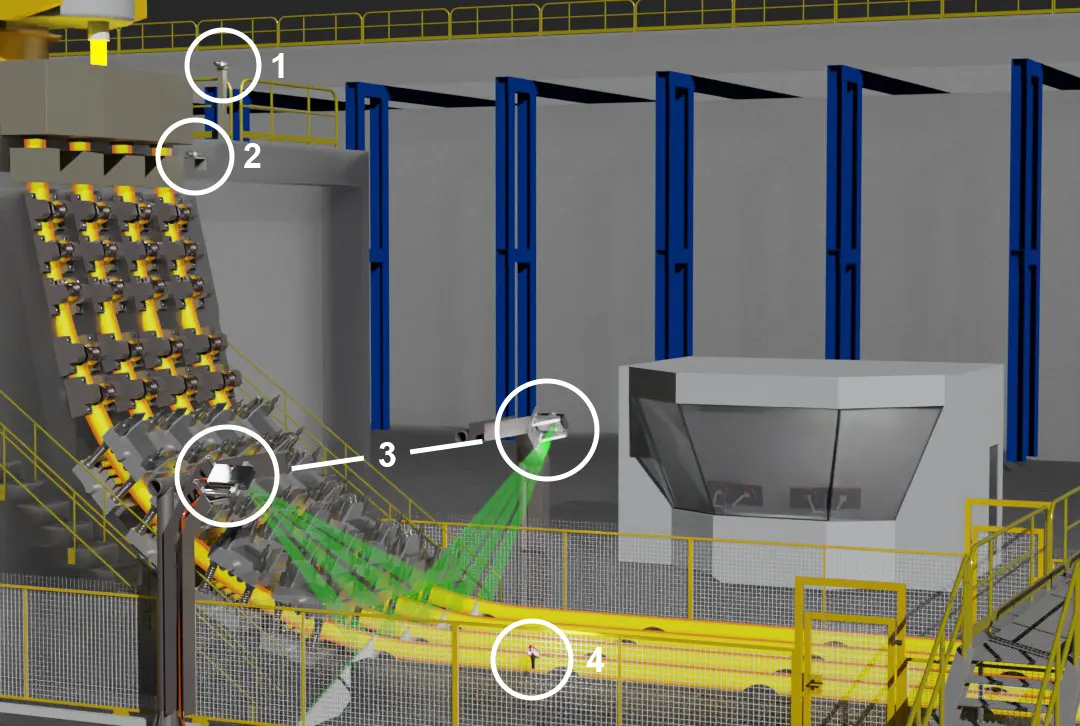

Die Temperaturüberwachung in einer Stranggussanlage ist entscheidend für die Qualität und Effizienz des Prozesses. Dabei werden bevorzugt Quotientenpyrometer wie das METIS M311 zur Temperaturmessung eingesetzt, da sie auch bei Verschmutzungen zuverlässige Ergebnisse liefern. Werden diese in Kombination mit dem Linienscanner GALAXY SC8 im Schutzgehäuse KG28 eingesetzt, lassen sich mehrere Stränge gleichzeitig überwachen.

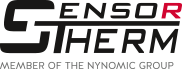

Prozessrelevante Messpunkte:

1: Messungen am Auslauf der Stahlgießpfanne

können mit einem Pyrometer im Kühlgehäuse aus sicherer Entfernung bis zu 10 Metern bei einem Messfeld von nur 51 mm in diesesr Entferung erfolgen.

2: Messungen am Auslauf des Verteilers

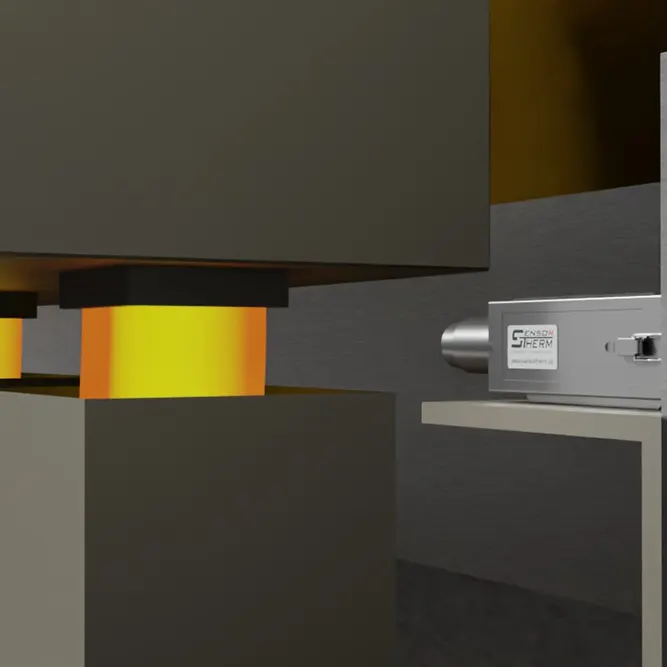

3: Scannen von Strängen

erzeugt Temperaturprofile aller Stränge, die sich über Software analysieren lassen. Ein maximaler Temperaturwert von jedem Strang ermöglicht eine einfache Auswertung.

4: Zwischenmessungen an beliebiger Stelle

lassen sich mit dem Handpyrometer CAPELLA durchführen. Selbst bei 10 m Entfernung hat es einen Messfelddurchmesser von nur 51 mm.

Die berührungslose Temperaturmessung des sich bewegenden Strangs kann mit einem kurzwelligen Quotientenpyrometer gut auch aus großen Abständen erfolgen. Da in den GALAXY-Linienscanner alle Pyrometer der Serie METIS eingebaut werden können, lässt sich dieser individuall auf den Messprozess anpassen. Selbst wenn ein METIS M311 mit einer Einstellzeit von 1 ms nicht schnell genug sein sollte, können auch die Highspeedgeräte H311 eingebaut werden, um zum Beispiel sehr schnelle Messungen von Drähten in einem Walzwerk durchzuführen.

Die Temperaturüberwachung in einem Walzwerk ist ebenso entscheidend für die Qualität und Effizienz des Prozesses. Je nach Messfeldausfüllung kommen dabei Standard-METIS-M3-Pyrometer oder auch Quotientenpyrometer zum Einsatz. Werden diese in Kombination mit dem Linienscanner GALAXY SC8 im Schutzgehäuse KG28 eingesetzt, lassen sich mehrere Regionen definieren, die mehrere Temperaturen ausgeben können.

Prozessrelevante Messpunkte: